渗透蒸发技术

一、渗透蒸发技术简介

渗透蒸发,或称渗透汽化(pervaporation,简称 PV),包括蒸气渗透(vapour permeation,简称 VP)是用于液(气)体混合物分离的一种新型膜技术。它是在液体混合物中组分蒸气分压差的推动下,利用组分通过致密膜的溶解和扩散速率的不同实现分离的过程,其突出的优点是能够以低的能耗实现蒸馏萃取、吸收等传统方法难以完成的分离任务。它特别适于蒸馏法难以分离或不能分离的近沸点、恒沸点有机混合物溶液的分离;对有机溶剂及混合溶剂中微量水的脱除、废水中少量有机污染物的分离及水溶液中高价值有机组分的回收具有明显的技术上和经济上的优势。它还可以同生物及化学反应耦合,将反应生成物不断脱除,使反应转化率明显提高。渗透蒸发技术在石油化工、医药、食品、环保等工业领域中具有广阔的应用前景及市场,是一种符合可持续发展战略的清洁工艺,不仅本身具有少污染或零污染的优点,而且可以从体系中回收污染物。它是目前正处于开发期和发展期的技术,国际膜学术界的专家们称之为 21 世纪化工领域最有前途的高技术之一。

二、分离原理

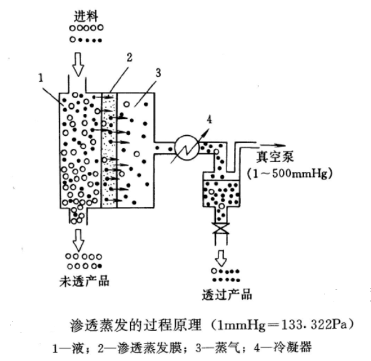

渗透蒸发过程的分离原理如图 2-1 所示。具有致密皮层的渗透蒸发膜将料液和渗透物分离为两股独立的物流,料液侧(膜上游侧或膜前侧)一般维持常压,渗透物侧(膜下游侧或膜后侧)则通过抽真空或载气吹扫的方式维持很低的组分分压。在膜两侧组分分压差(化学位梯度)的推动下,料液中各组分扩散通过膜并在膜后侧汽化为渗透物蒸气。由于料液中各组分的物理化学性质不同,它们在膜中的热力学性质(溶解度)和动力学性质(扩散速度)存在差异,因而料液中各组分渗透通过膜的速度不同,易渗透组分在渗透物蒸气中的份额增加,难渗透组分在料液中的浓度则得以提高。可见,渗透蒸发膜分离过程主要是利用料液中各组分和膜之间化学物理作用的不同来实现分离的。渗透蒸发过程中组分有相变发生,相变所需的潜热由原料的显热来提供。

渗透气化传递过程可用溶解一扩散机理解释,渗透气化过程的传质推动力为膜两侧的浓度差或表现为膜两侧被渗透组分的分压差,传递过程可分为三步:

①首先液体混合物中被分离的物质在膜上游表面有选择性地被吸附溶解;

②被分离的物质在膜内扩散渗透通过膜;

③在膜下游侧,膜中的渗透组分蒸发气化而脱离膜。

图 2-1 渗透蒸发的分离原理示意图

渗透蒸发过程赖以完成传质和分离的推动力是组分在膜两侧的蒸气分压差,组分的蒸气分压差越大,推动力越大,传质和分离所需的膜面积越小,因而在可能的条件下,要尽可能地提高组分在膜两侧的蒸气分压差。这可以通过提高组分在上游侧的蒸气分压,或降低组分在膜下游侧的蒸气分压来实现,为提高组分在膜上游侧的蒸气分压,一般采取加热料液的方法,由于液体压力的变化对蒸气压的影响不太敏感,料液侧采用常压操作方式。为降低组分在膜下游侧的蒸气分压可以采取以下几种方法。

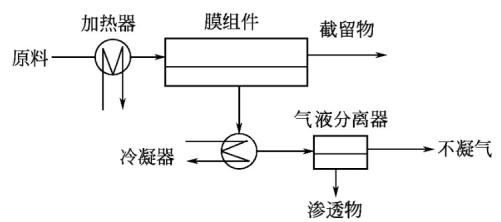

1. 冷凝法

在膜后侧放置冷凝器,使部分蒸气凝结为液体,从而达到降低膜下游侧蒸气分压的目的。如果同时在膜的上游侧放置加热器,如图 2-2 所示,这种方式也称作热渗透蒸发过程,最早是由 Aptel 等研究提出的。但这种操作方式的缺点是不能有效地保证不凝气从系统中排出,同时蒸气从下游侧膜面到冷凝器表面完全依靠分子的扩散和对流,传递速度很低,从而限制了膜下游侧可达到的最佳真空度,因而这种方法的实际应用意义不大。

图 2-2 热渗透蒸发过程示意图

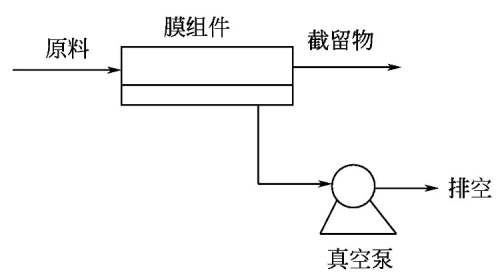

2. 抽真空法

在膜后侧放置真空泵,将渗透过膜的渗透物蒸气抽出系统,从而达到降低膜下游侧蒸气分压的目的,如图 2-3 所示。这种操作方式对于一些膜后真空度要求比较高,且没有合适的冷源来冷凝渗透物的情形比较适合。但由于膜后渗透物的排除完全依靠真空泵来实现,大大增加了真空泵的负荷,而且这种操作方式不能回收有价值的渗透物,对以渗透物作为目标产物的情形(如从水溶液中回收香精)不能适用。

图2-3 抽真空法渗透蒸发过程示意图

3. 冷凝加抽真空法

在膜后侧同时放置冷凝器和真空泵,使大部分的渗透物凝结成液体而除去,少部分的不凝气通过真空泵排出,如图 2-4所示。同单纯的膜后冷凝法相比,该法可使渗透物蒸气在真空泵作用下,以主体流动的方式通过冷凝器,大大提高了传质速率。同单纯的膜后抽真空的方法相比,该法可以大大降低真空泵的负荷,还可减轻对环境的污染,因而是广泛采用的方法。

图 2-4 下游侧冷凝加抽真空的渗透蒸发过程示意图

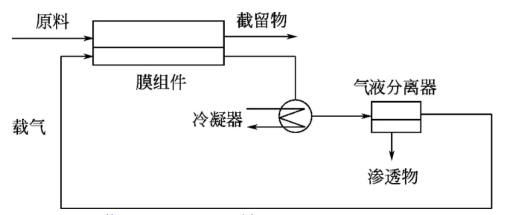

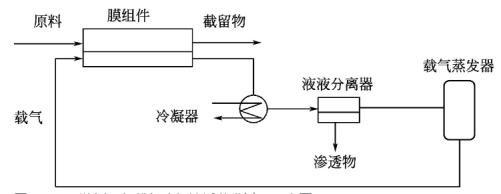

4. 载气吹扫法

不同于上述几种方法,载气吹扫法一般采用不易凝结、不和渗透物组分反应的惰性气体(如氮气)循环流动于膜后侧。在惰性载气流经膜面时,渗透物蒸气离开膜面而进入主体气流,从而达到降低膜后侧组分蒸气分压的目的。混入渗透气体的载气离开膜组件后,一般也经过冷凝器,将其中的渗透蒸气冷凝成液体而除去,载气则循环使用,如图 2-5 所示。在特定情形下也可以考虑采用可凝气为载气,离开膜组件后载气和渗透物蒸气一起冷凝后分离,载气经汽化后循环使用,如图 2-6 所示。这种方式在工业上较少采用。

图 2-5 下游侧惰性气体吹扫渗透蒸发过程示意图

图2-6 下游侧可凝载气吹扫渗透蒸发过程示意图

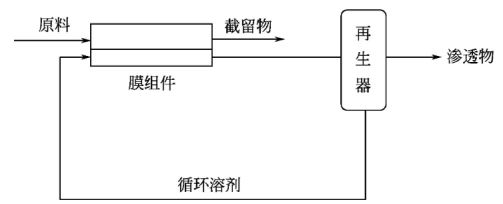

5. 溶剂吸收法

这种方法类似于膜吸收,在膜后侧使用适当的溶剂,使渗透物组分通过物理溶解或化学反应而除去。吸收了渗透物的溶剂需经过精馏等方法再生后循环使用,如图 2-7 所示。这种方法称为吸收渗透蒸发法。与下游侧抽真空或载气吹扫法相比,该方法操作较为复杂,在膜后侧的传质阻力往往较大,因而不常用。

图 2-7 下游侧采用溶剂吸收法的渗透蒸发过程示意图

在上述几种渗透蒸发过程中,料液相维持液相,分离过程中渗透物通过吸收料液的显热汽化为蒸气。近年来,一些研究者提出了所谓的蒸气渗透过程。在该过程中,原料液经加热蒸发后变为蒸气,然后通过膜进行分离。在下游侧同样可以利用上述几种方式维持低的组分分压。蒸气渗透过程和渗透蒸发过程的原料相态不同,渗透蒸发过程涉及组分的相变而蒸气渗透过程无相变发生,但其分离原理、过程设计原则基本类似。

三、过程特点

1. 高效。渗透汽化最突出的特点是分离因子大,针对不同物系的性质,选用适当的膜材料与制膜方法可以制得分离因子很大的膜,一般可达几十、几百、几千、甚至更高,因此只用单级即可达到很高的分离效果;

2. 渗透汽化虽以组分的蒸汽压差为推动力,但其分离作用不受组分汽、液平衡的限制,而主要受组分在膜内的渗透速率控制。因此,渗透汽化适合于用精馏方法难以分离的近沸物(如异构体等)和恒沸物的分离;

3. 操作过程中不引入其他试剂,产品不会受到污染;

4. 过程简单,附加的处理过程少,操作比较方便;

5. 渗透汽化过程的操作温度可以维持较低,能用于热敏性物质的分离;

6. 渗透汽化过程便于与其他过程耦合和集成。

四、渗透蒸发膜及膜材料

渗透蒸发过程用膜与气体分离膜类似,主要使用非对称膜和复合膜。在筛选渗透蒸发膜材料时,应考虑以下问题:

1. 优先透过组分的性质

在渗透蒸发中应以含量少的组分为优先透过组分,根据透过组分的性质选用膜材料。

一般可分三种情况:

I、有机溶液中少量水的脱除,可用亲水性聚合物;

II、水溶液中少量有机质的脱除,可用弹性体聚合物;

III、有机液体混合物的分离

这种体系又可分三类:极性/非极性、极性/极性和非极性/非极性混合物。对极性/非极性体系的分离材料的选择比较容易,透过组分为极性可选用有极性基团的聚合物,透过组分为非极性应选用非极性聚合物。而极性/极性和非极性/非极性混合物的分离就比较困难,特别当组分的分子大小、形状相似时更难分离。

2. 膜与组分的相互作用

组分在高分子膜中的溶解情况可以用它们之间溶解度参数的差值表示,溶解度参数差值小,表示组分与膜分子类似,互溶度大。两组分与膜的溶解度参数差值大,表示膜对两组分的溶解度的差别大。不少材料符合此规律,因此,它可以作为一种选择膜材料的依据。

有人提出用定性的亲憎水平衡理论来选择膜材料。根据这个理论,膜材料应与优先渗透组分之间存在适当的亲和作用力,这种亲和作用力是由膜材料中的官能团与渗透组分分子间作用的结果。高分子物质的官能团可分亲水与疏水两类,采用共混、接枝、共聚、交联等方法调节这两类官能团的比例,使优先渗透组分与膜间有适当大的亲和力,可能得到好的效果。

膜的结晶度、塑化程度以及膜和渗透组分间的相互作用对组分的扩散系数有影响。液体组分在高分子膜中使膜的结构松弛,扩散系数增大,特别是渗透组分对膜有溶胀作用时更为显著,因此,扩散系数也随组分浓度的增加而增大。

3. 膜材料的化学和热稳定性

渗透蒸发分离的物料大多含有机溶剂,特别是分离有机混合物体系,因此,膜材料应抗各种有机溶剂侵蚀。

渗透蒸发过程大多在加温下进行,以提高组分在膜内的扩散速率,尽量弥补渗透蒸发膜通量小的不足。因此,膜材料要有一定热稳定性。

膜分离性能的强化可通过两个途径,膜结构的改进和膜材料的改性。

①膜结构改进

进行材料筛选时大多将聚合物制成致密均质膜;这种膜通量很小。实际应用的渗透蒸发膜多为复合膜;它的通量比致密均质膜大得多。

②膜材料改性

交联。交联可以三种方法进行。第一种是通过化学反应在两聚合物链间联接上一化合物,这类交联绝大多数是以过氧化物为引发剂的自由基反应;第二种为光照射交联;第三种为物理交联。

接枝。通过化学反应或光照射等把某些齐聚物链节作为支链接到聚合物主链上。如果接枝的分子中含功能团,它能与聚合物中的功能团相反应,则可用化学反应进行接枝。聚乙烯、聚四氟乙烯之类通过熔压法制的薄膜可用光照射接枝进行改性。

引入电荷。在聚合物中导入带正、负电荷的离子可使聚合物具有亲水性。通过反离子选择可控制膜的选择性和渗透通量。这种膜的缺点是反离子易流失,因此性能不稳定,需经常再生。常用的荷电基团有-COO-、-SO3-、-NH+、-NR3+。

共混。将具有不同性质的聚合物共混,以使膜具有需要的特性。但共混的聚合物在同一溶剂中必须相容,即在配成制膜液时必须为均相。

五、影响渗透蒸发过程的因素

1. 温度

组分在膜中的扩散系数、溶解度及渗透率随温度的升高而增加。温度对分离系数(选择性)的影响不大,一般温度升高,选择性有所下降,但也有温度升高,选择性升高的情况。

2. 压力

液相侧的压力对液体在高分子膜中的溶解度影响不大,故对渗透汽化过程的影响不大,所以通常液相侧均为常压。膜下游侧压力(真空度)是一个重要的操作参数。当膜下游真空侧压力升高时,过程的传质推动力(组分的蒸气压差)变小,从而使得组分的渗透通量降低。

3. 液体中易渗透组分的浓度

在液体混合物中易渗透组分浓度增大,渗透通量增加。因为随着易渗透组分浓度的增大,组分在膜中的溶解度和扩散系数均增大。

4. 原料液流率

与多数膜分离过程类似,渗透蒸发过程存在浓差极化问题,有时还相当严重。随着料液流率的增加,料液的湍动程度加剧,减小了上游侧边界层的厚度,减少了传质阻力,因此,使得组分的渗透通量得到提高。在某些条件下,料液边界层的传质阻力甚至起支配作用。

5. 膜组件形式

渗透蒸发过程分离效率的高低,既取决于膜材料和制膜工艺,同时还取决于膜组件的型式和膜组件内的流体力学。板框式膜组件结构简单,但流体力学状况往往较差;螺旋卷式膜组件流体力学性能良好,但分布器的设计和膜内压降成为主要矛盾;中空纤维膜组件则存在较为严重的径向温度和压力分布。

六、渗透蒸发的应用

①有机溶剂脱水;

②水中少量有机物的脱除;

③有机混合物的分离。有机溶剂脱水,特别是乙醇、异丙醇的脱水,目前已有大规模的工业应用。随着渗透蒸发技术的发展,其他两种应用会快速增长,特别是有机混合物的分离,作为某些精馏过程的替代和补充技术,在化工生产中有很大应用潜力。